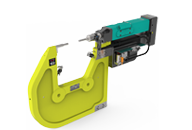

| Stempel wykrawający ze zgarniaczem |

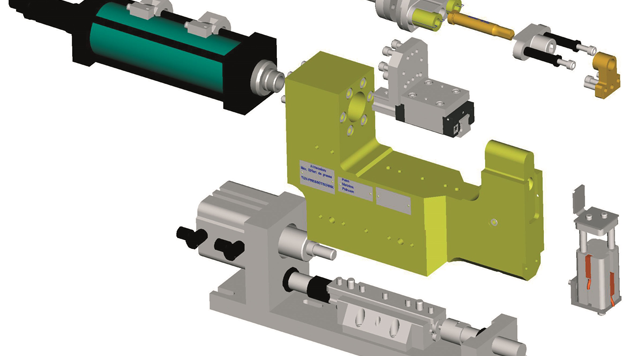

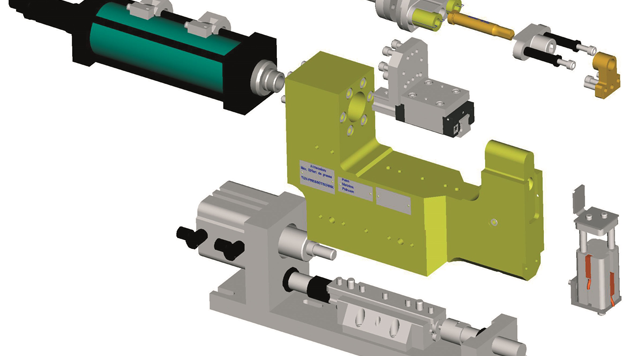

| Układ wykrawający TOX® SHR |

| Układ modułowej prasy C-kształtnej |

NEXT

NEXT

Zasadniczo nie ma znaczenia, czy zamierzasz obrabiać: blachę, tworzywa sztuczne, karton, tekstylia lub folie.

Czy chcesz: zamknięte lub otwarte cięcia, cięcia kształtujące (krawędzie wyrównane/płaskie i pełne krawędzie), pojedyncze lub wielokrotne otwory dziurowane za jednym suwem lub dziurowanie + podawanie + kalibracja za pomocą jednego suwu?

Nasze działania na rzecz zapewnienia jakości skutkują maksymalnymi korzyściami dla klientów:

- Czysto przycięte krawędzie

- Precyzja prowadzenia narzędzia

- Minimalny obszar montażowy ze względu na zintegrowane tłumienie efektów cięcia

- Szybkość i ciche działanie

- Optymalne zarządzanie skrawkami

Technologia wykrawania

Zgodnie z normą DIN 8588 rozdzielanie lub the dziurowanie oznacza oddzielanie mechaniczne części detalu bez cięcia za pomocą krawędzi tnących. Dzięki tej procedurze możliwe jest wyprodukowanie dużych ilości precyzyjnych i skomplikowanych części z metalu lub innych materiałów w bardzo krótkim czasie.

Ta procedura może z pewnością służyć do dalszej obróbki półfabrykatów takich jak blachy, półprodukty dla branży motoryzacyjnej lub części plastikowych z branży sprzętu AGD.

Główne grupy dziurowania

Oddzielenie przez cięcie za pomocą elementu stalowego, cięcie za pomocą zbliżających się elementów stalowych i ścierania.

Cięcie za pomocą elementu stalowego

Oddzielanie za pomocą elementów stalowych polega na penetracji elementu stalowego w kształcie klina wewnątrz materiału i jego rozdzieleniu. Cięcie za pomocą elementu metalowego głównie wykorzystywane jest do obróbki miękkich materiałów i do przycinania.

Cięcie za pomocą dwóch zbliżających się elementów stalowych

W przeciwieństwie do cięcia stali, dwa klinowe elementy stalowe penetrują materiał. Przykładem tego typu oddzielania jest ściskanie za pomocą pary szczęk.

Ten proces jest również głównie wykorzystywany do obróbki miękkich materiałów i do przycinania.

[1] Dziurkarka

[2] Część detalu

[3] Matryca

[a] Luz matrycy

[F] Siła

Ścinanie jest najczęściej stosowanym procesem w przemyśle. Jest to proces bardzo wydajny i ma duże znaczenie ekonomiczne. Proces ten polega na zastosowaniu dwóch klinów tnących przemieszczających się (przynajmniej jeden) względem siebie. Części materiału powierzchni ciętej są przemieszczane względem siebie. Proces ten przebiega w trzech etapach:

- elastyczne odkształcenie

- płynięcie plastyczne

- pękanie

W wyniku zastosowanej siły tnącej blacha ulega elastycznemu odkształceniu, następnie plastycznej deformacji i rozpoczyna się jej płynięcie. Ostatecznie dochodzi do etapu pęknięcia i materiał rozpada się tzn. ulega ścięciu. W przypadku ścinania generalnie rozróżnia się pomiędzy otwartym i zamkniętym cięciem. Przykładem otwartego cięcia jest odcinanie paska metalu (podobnie jak w przypadku cięcia nożycami). Jeśli cała linia cięcia znajduje się w obrębie części detalu, tego typu cięcie określa się jako cięcie zamknięte.

Luz matrycy

Zapewnienie prawidłowego luzu matrycy jest warunkiem optymalnego ścinania, wysokiej jakości cięcia i długiej żywotności narzędzi. Wymagany luz matrycy w szczególności zależy od siły cięcia i grubości blachy.

Tabelę z wartościami luzu matrycy przedstawiono w broszurze TOX®-Systemy wykrawania.

Sekwencja procesu wykrawania

1

Narzędzie montowane jest na prasie lub łuku wykrawającym.

2

Napęd przesuwa górne narzędzie z dziurkarką tnącą w kierunku detalu

3

Zgarniacz osadzany sprężynowo umieszczany jest na części detalu, sprężyny są do siebie dociśnięte.

4

Dziurkarka tnąca opuszczana jest w dół, natomiast napęd powoduje dalszy przyrost siły.

5

Dziurkarka tnąca penetruje blachę, na głębokość 1/3 wgłąb części detalu w przypadku optymalnego luzu matrycy.

6

Otwornica przebija się przez matrycę i powoduje natychmiastowe zwolnienie układu napędowego. To zwolnienie ciśnienia napinającego określane jest również jako „efekt tnący”.

7

Otwornica jest odłączana.

Dobra jakość cięcia narzędzia zależy od:

- rodzaju prowadnicy narzędzia

- rozmiaru luzu matrycy

- rodzaju powłoki elementu tnącego

Konfiguracja konstrukcji i tryb działania narzędzia tnącego mają decydujący wpływ na wynik procesu produkcji. Wprowadzono między innymi rozróżnienie w zależności od typu prowadnicy. Istnieją trzy główne rodzaje prowadnic do narzędzi tnących.

- Swobodne narzędzia tnące

- Narzędzia prowadzone na płycie

- Narzędzia prowadzone na kolumnie lub także prowadzone narzędzia górne, suwaki na szynie prowadzącej / wózku prowadzącym

TOX®-Systemy wykrawające

Szczegółowo opracowany modułowy system firmy TOX® PRESSOTECHNIK zapewnia kompletne rozwiązania prawie do wszystkich zastosowań związanych z wykrawaniem. Konfigurację systemu wymaganą do danej aplikacji przeprowadza się przez wybranie odpowiednich komponentów. Stanowią one podstawę systemu prasy i istnieje możliwość ich połączenia za pomocą Nawigatora systemowego.

Obliczanie parametrów maszyn wykrawających

Aby określić wielkość systemu, konieczne jest dokonanie obliczenia siły tnącej.

Fs= ls x s x ks

Fs = siła tnąca

ls = długość cięcia

s = grubość blachy

ks = wytrzymałość na ścinanie (ok. 0,8 x Rm)

Rm = wytrzymałość na rozciąganie materiału

W przypadku konstrukcji pras szczękowych lub narzędzi, należy dodać wartość bezpieczeństwa wynoszącą około 20 %.

Skośne elementy stalowe mogą w znacznym stopniu zmniejszyć siłę tnącą. Nachylenie pod kątem, maks. 10°

Jeśli całkowita wartość siły tnącej przekroczy 25 kN, należy wykonać pomiary konstrukcyjne.

Projekty klienckie z zastosowaniem TOX®-Systemów wykrawania

zapoznaj się z możliwościami związanymi z programe

więcej informacji